Demande client

Valider le choix du bon outillage avant de démarrer l’usinage d’une pièce

Contexte

Des pièces à forte valeur ajoutées sont usinées chaque jour dans un centre d’usinage comportant de nombreux outillages spécifiques.

Le centre d’usinage a fait appel à MyRFIDSolution pour réaliser un POC permettant de confirmer, à l’aide de la RFID, que l’outillage de bridage sélectionné est le bon pour la pièce à usiner.

Description du projet abouti : assurer la qualité d’usinage

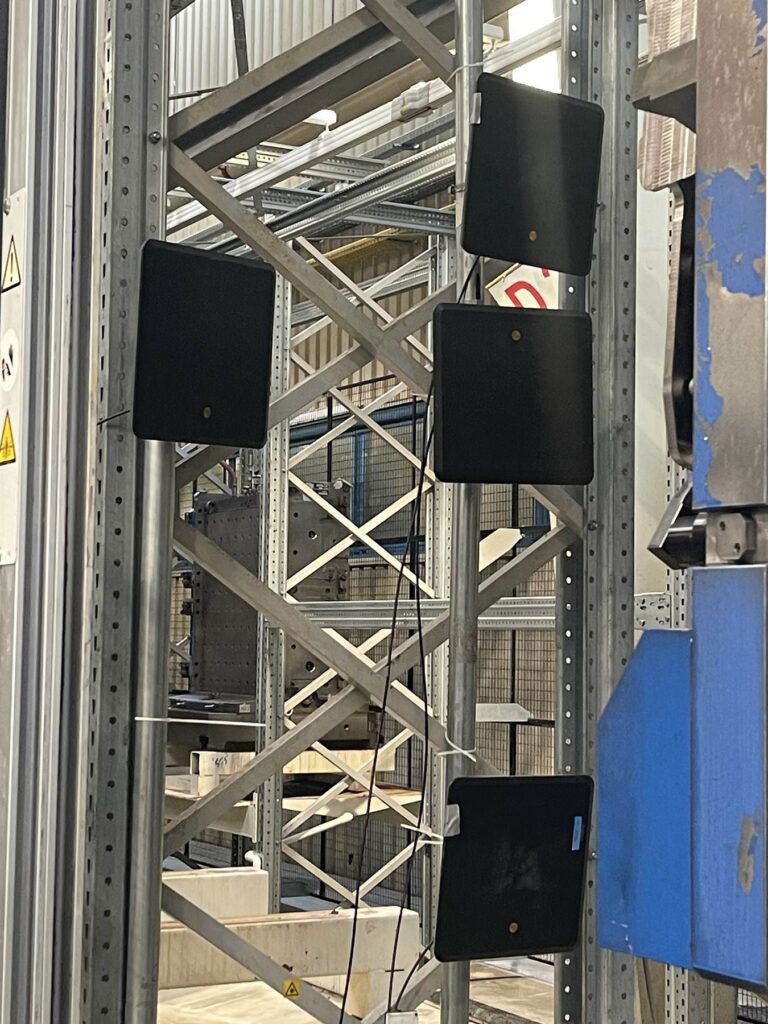

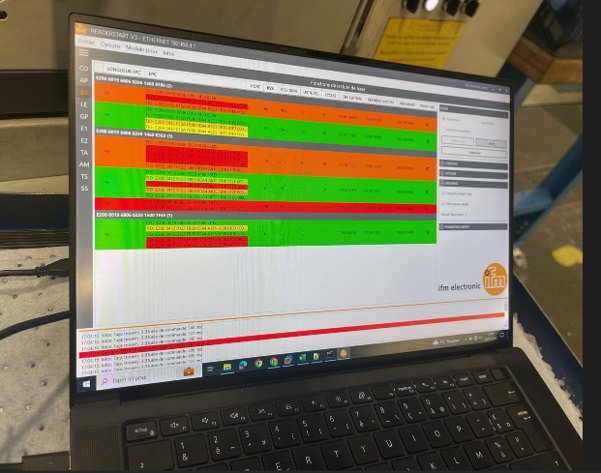

L’outillage à vérifier est constitué de 3 parties. Il est scanné par un portique RFID UHF avant son entrée sur la ligne d’usinage, au moment où il est présenté à l’opérateur pour fixer la pièce à usiner. Les antennes détectent alors les tags placés sur les 3 parties de l’outillage et vérifient avec l’ERP qu’elles correspondent à la fixation requise pour la pièce à usiner.

L’utilisation des outils est tracée dans l’ERP et permettra d’en connaitre le nombre.

L’installation finale constitue une brique, parmi d’autres, pour assurer la qualité des usinages.

Étapes de mise en place

Conformément à notre méthodologie de projet, nous avons suivi les étapes suivantes :

- Premiers tests sur site réalisés par notre membre ifm pour évaluer la faisabilité

- POC de 3 jours sur l’installation du client par ifm, incluant :

- Validation de la position des tags et du choix du système de fixation

- Proposition de réglage et positionnement des antennes

- Présentation du rapport du POC pour validation

- Calcul du budget d’investissement

- Installation du système RFID sur 5 portes d’entrée d’outillage (réalisée par notre membre A2Si)

Infrastructures choisies

Nous avons retenu la technologie UHF, qui permet de détecter entre 3 et 5 tags en fonction des outillages – certains sont composés de davantage d’éléments que d’autres.

Nous avons validé avec le client le choix des tags et le positionnement des antennes ifm retenues.

Pour fixer les tags, notre client nous a proposé une colle très puissante offrant une vraie résistance en environnement sévère (huile de coupe, atmosphère agressive), notamment aux agressions chimiques.

Nous avons enfin mis en place un edge controller afin de gérer la communication avec le contrôleur et de présenter les données à l’ERP.

A savoir

Le numéro unique du tag est appairé dans l’ERP avec la partie de l’outil contrôlée.

Avantages de la solution

x Prévenir l’erreur, qui doit être évitée pour cause de pièce très coûteuse

x Gain de temps pour les opérateurs

x Traçabilité du nombre d’utilisation des outillages

Découvrez nos auteurs

| photo | nom |

|---|---|

| Christophe SzymaniakChef de produits ifmEn charge de la promotion interne et externe de l'offre identification (lecteurs de codes et RFID ) d'ifm. Je conjugue expérience terrain, technique et commerciale pour éclairer vos projets d'une vision globale. |